Vamos

a exponer brevemente las características generales del que fue mi proyecto de

fin de carrera: multiplicadora eólica de tres etapas epicicloidales para un

aerogenerador de 1.5MW. No vamos a entrar en cálculos ya que lo que intentamos es mostrar de manera cualitativa los principios de funcionamiento de la máquina y el porqué de ciertas características buscadas en su diseño.

Este tipo de máquina se

construye porque existe una diferencia entre la velocidad de las palas y la

velocidad angular necesaria en el generador para crear la electricidad que

consumimos en nuestras casas (50 Hz). La velocidad angular de las palas queda

limitada por la acción de la fuerza centrípeta. Cuanto mayar potencia tenga un

aerogenerador mayor serán sus palas por

lo que su velocidad de rotación en el eje principal será menor. Por otra parte,

la velocidad angular en el generador depende del número de polos que tenga, a

mayor número, se requiere menor

velocidad acosta de aumentar significativamente el tamaño de la máquina.

Debemos de llegar a una solución de compromiso entre estos factores y la mejor

opción es mediante un sistema de multiplicación adecuado.

Multiplicador eólico de 3

etapas con relación de multiplicación de

75:1, cuya velocidad de entrada es 20 rpm para un sistema de generación

eléctrica eólica terrestre de 1.5 MW.

Es

vital el decidir dónde irá colocado el aerogenerador ya que esto condiciona el

coeficiente de seguridad del sistema según el estudio estadístico del viento,

por lo que podríamos encontrarnos sistemas que aunque generen menos energía,

las rachas de viento nos obliguen a reforzarlos más incluso que otros que

desarrollen más potencia pero con vientos más estables. Nuestro sistema está situado

en Sierra de yeguas en Málaga por lo que según normativa tenemos un coeficiente

de seguridad de 3.

Etapas de multiplicación:

El sistema está compuesto

por 3 etapas de multiplicación. Como es de prever el grado de multiplicación es

creciente a medida que vamos recorriendo la máquina desde el eje de entrada ya

que las fuerzas a las que están sometidos los engranajes van disminuyendo

progresivamente al aumentar la velocidad angular de los ejes. Nuestras

relaciones de multiplicación serán: 4,2

- 4,2 - 4,5

Buscamos un sistema que sea lo más compacto

posible por lo que vamos a encontrarnos en nuestra multiplicadora sistemas de

multiplicación epicicloidales en vez de lineales. Los sistemas epicicloidales

presentan la ventaja de tener un mayor rendimiento y de ser más compactos que

los lineales pero en su contra tienen un diseño más complejo y debemos de tener

especial cuidado tanto en el diseño como en la conservación del engranaje que

hace de sol ya que este es el que más sufre, por el contrario, sabemos de que

si este sistema debe de romper por alguna parte, este será posiblemente el

sitio.

Los sistemas epicicloidales con un

número de planetas superior a 2 tienen la característica de que la fuerza

normal ocasionada por el contacto entre engranajes queda contrarrestada con la

fuerza normal que provoca su engranaje opuesto, así, la fuerza normal entre

engranajes queda fuera del diseño a fatiga.

Tipo de engranajes:

Como es de esperar y

debido a las altas fuerzas implicadas en el movimiento de las piezas de la

máquina, vamos a utilizar engranajes helicoidales inclinados un ángulo de 25° o 20°

dependiendo de la etapa de multiplicación en la que estemos. En la primera etapa utilizaremos el ángulo de

25° ya que se le aplican al sistema unas fuerzas muy elevadas, mientras que en

los otros utilizaremos el de 20° ya que el valor de las fuerzas es menor y

que un ángulo menor facilita las

condiciones de refrigeración por circulación de aceite. La calidad del dentado

está entre ISO6 e ISO7 dependiendo de las solicitaciones mecánicas. Hemos

optado por dentaduras no desplazadas o dentaduras a cero porque aunque la

utilización de estas hubiera supuesto un leve aumento de la resistencia

mecánica a fatiga, también hubieran influido negativamente sobre la lubricación

y la transmisión de calor debido al aumento de la dificultad de movimiento del

aceite entre los engranajes.

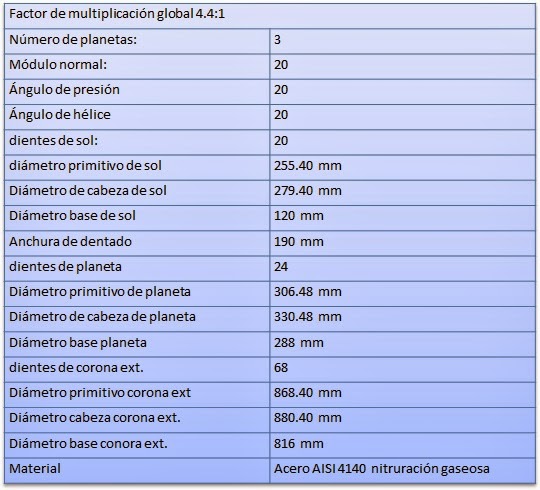

Material de los engranajes:

Hemos elegido un acero

AISI 4140 de nitruración gaseosa con el fin de obtener unos dientes capaces de

resistir los esfuerzos de funcionamiento. Este acero presenta un buen

mecanizado y unas características mecánicas excelentes. La nitruración gaseosa

aporta una dureza superficial que va a ser muy útil en la vida del engranaje.

Sistema de multiplicación1:

Es el primer sistema de la

máquina por lo que su eje de entrada es el del eje principal del aerogenerador.

Al tener una velocidad de funcionamiento muy baja, unos 20 rpm, el par con el

que tiene que trabajar es enorme, alcanzando este un valor de 918.76 KNm.

Es de vital importancia

que el sistema sea lo más compacto posible ya que es el que va a determinar la

anchura de la máquina porque este es el de mayor tamaño debido a que trabaja

con mayores fuerzas de contacto y momentos.

La principal ventaja que

tienen los sistemas epicicloidales es que en vez de encontrarnos dos engranajes

en contacto para pasar un torsor de uno a otro, es que nos podemos encontrar

con tantos contactos simultáneos como planetas tengamos girando alrededor del

sol o de la corona (en este caso la corona es el elemento estático), por lo que

las fuerzas de contacto quedan divididas entre el número de planetas que

tengamos.

Debido a que estamos

trabajando con unas fuerzas de contacto muy altas, en este caso vamos a

utilizar cuatro soles girando dentro de la corona externa que permanece en

estado estático, por lo que esto se traduce en unas menores dimensiones de los

engranajes y en un lubricante que tenga menos viscosidad dinámica para su

engrase y refrigeración.

Necesitamos aumentar todo

lo que podamos el coeficiente de engrane ya que así lograremos más dientes en

contacto simultaneo lo que implica una mayor resistencia mecánica.

Para aumentar la

resistencia de los dientes hemos decidido fabricarlos con una calidad ISO 6 ya

que esta depende directamente del coeficiente C3 del cálculo fatiga.

Es previsible que tengamos

un módulo normal de dentado alto ya que el parámetro de cálculo de fatiga en

pié de diente CB1 depende del módulo normal al cuadrado, por lo que

un módulo normal alto, favorecerá una resistencia a fatiga en el dentado alta.

Aparte de ello, utilizamos

engranajes helicoidales con β = 25°,

lo que hace que los engranajes sean más resistentes a pesar de que se penaliza

un poco la refrigeración, pero esto no es crítico en este sistema ya que en

este no se alcanzan velocidades elevadas.

Sistema de

multiplicación2:

En este sistema tenemos

unas condiciones de trabajo intermedias entre los sistemas de entrada y de

salida por lo que en su diseño sólo tenemos que destacar que tanto este sistema

como el sistema 3, llevan un aceite lubricante diferente al del sistema 1, el

cual es optimo para velocidades medias-altas a menor fuerza tangencial entre

dientes. Por otro lado, ya que los esfuerzos entre dientes son menores, el ángulo

de inclinación β pasa a ser de 20°, por el mismo motivo, elegimos un número de

planetas igual a 3. Otro factor a tener en cuenta es que la calidad de las

dentaduras puede ser ISO 7 lo que abarata considerablemente su fabricación. Por

otra parte es de esperar un módulo normal de dentado alto aunque no tanto como

en el primer sistema de multiplicación.

Sistema de multiplicación3:

En este sistema es donde se alcanzan unas

velocidades angulares mayores y unas fuerzas entre engranajes menores por lo

que es el de menor dimensión. Aunque estas velocidades angulares sean las

mayores de toda la máquina, son insuficientes como para un estudio de velocidad

crítica debido a que la magnitud de esta no es lo suficientemente alta y de que

estamos tratando con ejes que deben de trabajar con enormes torsores, por lo

que las piezas tienen un índice de esbeltez muy bajo. Elegimos un número de

planteas igual a 3 ya que aunque se podría , en este caso, escoger un número menor, no sería tan

resistente. Este sistema es el que determina el tipo de lubricante de este y

del sistema2 ya que es el que conlleva una velocidad periférica de diente

mayor. Fijamos la calidad en ISO7. Tiene un módulo normal de dentado más bajo

que el que nos podemos encontrar en los otros sistemas.

Ejes principales:

Vamos a llamar ejes

principales a los ejes que son concéntricos con los ejes de entrada y salida de

la multiplicadora. En principio pensamos que estos ejes debían de estar

fabricados con acero AISI 4140 ya que este acero tiene unas excelentes

propiedades mecánicas pero después nos dimos cuenta que estos ejes deberían de

trabajar a fatiga, y para ello, la resistencia a fatiga a partir de 1400 MPa

vienen a estar alrededor de los 700 MPa por lo que buscamos el acero más barato

que pudiéramos encontrar cuya resistencia ultima a tracción fuera ligeramente

superior a 1400 MPa y este es el acero AISI 4340 con Su = 1470MPa. La

utilización de otro acero con mayor resistencia a tracción no provocaría un

cambio significativo en el funcionamiento del conjunto aunque si en su precio.

Nosotros vamos a diseñar

estos ejes para que resistan un torsor constante igual al torsor asociado a la

máxima potencia de la máquina que en nuestro caso es de 1.9MW (para que genere

1.5MW de electricidad la potencia de entrada debe de compensar las pérdidas

mecánicas del sistema de multiplicación y las originadas en el generador).

Cada eje tiene en sus

extremos un chaflán para facilitar la colocación del retén de su rodamiento,

aparte, llevan unos agujeros roscados por donde se insertarían enganches para

su elevación mediante grúa.

Diseño a estático: Por

normativa UNE-EN 61400-1 el diseño a fatiga debe de tener un coeficiente de

seguridad mínimo de n = 3 por ser aerogenerador de clase II

Diagramas de flectores en

ejes:

Eje 0:

Nota: hemos dimensionado la parte inicial del eje 0

o eje de entrada mediante la teoría de cilindros de pared gruesa para hacer el

hueco lo más grande posible manteniendo el coeficiente de seguridad para ahorar

peso innecesario.

Eje A:

Eje B:

Eje C:

Cabezales:

Son las piezas que van

conectadas a los planetas que giran alrededor del sol en los sistemas

epicicloidales. El cabezal del primer sistema de multiplicación es de 4 brazos

ya que tiene que conducir los esfuerzos a los 4 satélites de que disponemos en

la primera etapa, mientras que en la segunda y tercera tenemos sólo 3 brazos.

Esto es así porque en la primera etapa de multiplicación la velocidad de

entrada de rotación es muy baja lo que hace que el momento de rotación sea

enorme lo que se traduce en unos esfuerzos muy grandes sobre los engranajes,

pero al existir 4 satélites, la fuerza de contacto queda dividida entre 4 por

lo que las dismensiones de los engranajes que aguantarían estos esfuerzos queda

reducida. Una posible desventaja que presenta esta solución es que al tener más

elementos móviles aumentan las pérdidas por fricción pero como estamos en la

primera etapa de multiplicación las velocidades son bajas lo que hace que

dichas pérdidas no sean apreciables. Por otro lado, para optimizar el sistema

hemos hecho un estudio por ordenador para el dimensionado de estos elementos

con el fin de que fueran lo más ligeros posibles al mismo tiempo que se ajustan

a los coeficientes de seguridad de la normativa.

Cabezal sistema 1:

Cabezal sistema 2:

Cabezal

sistema 3:

Uniones entre elemementos

del sistema de engranajes:

En la unión entre el eje 0

y el cabezal del sistema 1 vamos llevarla a cabo mediante un eje nervado con

perfil de evolvente. Vamos a utilizar la perfil de evolvente poruqe es más

barata de fabricar que el estriado normal ya que podemos utilizar la maquinaria

empleada en la fabricación de engranajes rectos, aparte de esto, la solución es

óptima ya que el perfil de evolvente presenta un ensanchamiento en su base que

es donde se produce la tensión máxima por lo que dicho perfil tendrá una

resistencia mayor que los estriados normales de perfil cuadrado.

Vamos a utilizar chavetas

de tipo B ya que estas poseen un mayor poder de trabajo a altos torsores a

cambio de un pequeño aumento del riesgo de rotura por fatiga pero en nuestro

diseño los ejes presentan un alto grado de resistencia a rotura por fatiga así

que elegimos esta opción.

Carcasa:

Hemos diseñado la carcasa

lo más liviana posible para hacer que nuestra multiplicadora pese lo mínimo.

Para ello, nos hemos servido de herramientas informáticas sin las cuales sería

muy complicado llegar a dicha solución. Para su diseño hemos partido de una

cáscara fina aunque lo suficientemente gruesa como para poder ser construida

por moldeo y un posterior mecanizado con herramientas de control numérico. La

ventaja del diseño de piezas por ordenador es que nos permiten realizar una

infinidad de ensayos y pruebas sobre la pieza antes incluso de ser construida

por lo que poco a poco vamos subsanando posibles fallos que pudiese tener. El

resultado ha sido una carcasa muy resistente y ligera con multitud de nervios

que aparte de funcionar de manera estructural, actúan como disipadores del

calor del aceite que contiene el sistema. Para su fabricación hemos elegido una

función esferoidal que aparte de tener un mecanizado excepcional, presenta unas

cualidades para el moldeo excelentes, de

tal manera de que a partir de un molde podríamos llegar a una pieza similar a

la terminada en la que quedarían hacerle una serie de retoques mediante control

numérico. La carcasa presenta tres ventanas en uno de sus lados para la

correcta inspección de los componentes de la máquina, el re-engrase de las

partes que lo requieran y la colocación de sensores de medición de vibraciones.

En la parte superior de la carcasa podemos ver los enchanches por donde puede

ser izada la multiplicadora con una grúa.

Una vez terminada su

fabricación, la carcasa debe de ser pintada para evitar su deterioro en el

tiempo, dicha pintura debe de evitar de ser demasiado llamativa para no

ocasionar fatiga visual por altos contrastes con otras partes del aerogenerador.

Carcasa superior:

Carcasa inferior:

Sistema de Refrigeración:

La elección de un sistema

de engrase ha sido unos de los problemas más complicados a solucionar en este

proyecto debido a que abarca al alto grado de multiplicación del mismo

(condiciones de entrada y de salida muy distintas), eso sumado a las altas

cargas de trabajo nos han hecho tener que dividir el sistema en dos partes

diferenciadas cada una de ellas con su propio sistema de refrigeración y con su

tipo de aceite optimizado para las condiciones de trabajo.

Hemos realizado los cálculos del sistema de

refrigeración mediante el método de Downson y Higginson o elastohidrodinámico que

tiene en cuenta el calor producido tanto por la compresión del aceite (tomamos

el líquido como fluido compresible) como por la deformación de los dientes de

los engranajes.

Por normativa toda

multiplicadora eólica de más de 0.5MW debe de tener refrigeración activa en el

sistema de lubricación, por lo que es necesario añadir radiadores, en nuestro

caso dos, ya que disponemos de dos fluidos independientes de refrigeración.

Todos los sistemas de

transporte de fluidos llevan uniones mediante rosca de gas para evitar fugas.

La tubería de conexión entre el anillo de rociadores de aceite y la carcasa es

una tubería flexible para facilitar la colocación de los elementos internos de

la máquina.

En el sistema de

refrigeración 1 hemos elegido el aceite lubricante Mobil MS-100. Muy apto para

cargas medias (mediante el correcto diseño de los engranajes y la existencia de

4 planetas girando alrededor del engranaje

sol los esfuerzos han sido minimizados todo lo posible). Posee una viscosidad

dinámica intermedia, la cual, es lo que estamos buscando para unas velocidades

de rotación bajas en donde las pérdidas por circulación de aceite entre los

engranajes es poco importante.

Para el sistema de

refrigeración 2, el cual contiene los sistemas de multiplicación 2 y 3, tenemos

que escoger un lubricante que esté delimitado por la vida a las cargas del

sistema 2 que hace que aumente su viscosidad y por la alta velocidad del

sistema 3, que hace que dicha viscosidad disminuya, por lo que tenemos que

buscar un aceite con características de compromiso entre dichos valores. Este

es el aceite Mobil MS-32.

En términos generales los

sistemas de lubricación-refrigeración tendrían las siguientes etapas:

-

Aspiración del depósito de aceite, en donde suponemos una temperatura media de

aceite de 100°.

La toma de salida del aceite del depósito-cárter, se realiza por una tubería

que está ligeramente por encima del fondo del depósito con el fin de que si hay

partículas suspendidas en el aceite, estas se queden en el fondo del cárter.

-

Paso del aceite por un filtro para eliminar posibles partículas. Hemos elegido

un filtro de partículas de 3 a 10 µm por semejanza con otras

multiplicadoras eólicas. Llevan la válvula bypass incorporada para que en caso

de obstrucción no corte el suministro de aceite en el sistema.

-

Paso por bomba: Las bombas que vamos a utilizar

van a tener una válvula bypass que nos delimita la presión de las mismas

teniendo una curva de funcionamiento plana, es decir, la presión obtenida en

las mismas va a ser constante.

-

Paso por radiador: una vez el fluido es filtrado e impulsado, este se hace

pasar por un radiador en donde su temperatura desciende hasta un valor cercano

a 40°

- Inyección: en

el último paso el aceite es dirigido hacia un anillo concéntrico al engranaje

sol en donde es proyectado hacia este por medio de rociadores. Las dimensiones

de los anillos inyectores de aceite es tal que puedan rociar aceite sobre todo

el espesor del engranaje. Estudiando la proporción estadística de gotas de

fluido de las boquillas rociadoras, nos damos cuenta que la mayor concentración

de aceite va dirigida precisamente al punto medio del espesor del diente que es

donde la temperatura es más elevada ( es el punto que está más aislado del

medio) por lo que conseguimos una mayor disminución de temperatura en el que

sería el punto crítico.

Como ya dijimos antes, el engranaje que

soporta mayores esfuerzos en los sistemas epicicloidales es el sol, por lo que

debemos de hacer que este este siempre bien engrasado y que su temperatura sea

la mínima del sistema, por eso hemos decidido que los chorros de aceite incidan

directamente sobre este lubricando por contacto los demás engranajes.

-recogida de aceite: una vez que el aceite ha

pasado por todos los engranajes, este cae por efecto de la gravedad a una

temperatura cercana a los 100° yendo a parar al cárter donde el proceso de

engrase-refrigeración vuelve a iniciarse.

El sistema esta calculado para que la

temperatura de inyección de aceite sobre los engranajes sea de alrededor de

40°, si fuera inferior a esta, tendríamos problemas con la movilidad del aceite

ya que podría pasar que este sea demasiado viscoso para su circulación por el

ciclo de refrigeración no llegando a los puntos claves a enfriar lo que podría

provocar un aumento peligroso de la temperatura de los engranajes. Esto podemos

evitarlo por medio de calentadores de aceite situados en el cárter, los cuales,

se activan cuando la temperatura del fluido está por debajo de la deseada.

Evidentemente, cuando pase esto, el ventilador del radiador deberá de

permanecer parado para evitar que haya pérdida de calor hacia el exterior.

Por lo que después de realizar los cálculos

pertinentes llegamos a las siguientes condiciones de funcionamiento de las

distintas etapas:

Etapa 1:

Etapa 2:

Etapa 3:

Quedando el sistema de la siguiente manera:

Engrase en rodamientos:

Los rodamientos al contrario de los engranajes

van a ser engrasados mediante grasa SKF multipropósito. Esto es debido a la

morfología de los sistemas de engranajes. En un sistema de engranajes lineales

existe una componente en la fuerza de contacto diente-diente que hace que los

engranajes tiendan a separarse entre sí por lo que existen unas reacciones en

los rodamientos de manera radial que

hace que aumente el rozamiento dentro de los engranajes, por otro lado, el los

sistemas epicicloidales esta componente es anulada por otra igual y de sentido

contrario que realiza el engranaje opuesto al primero por lo que el rozamiento

y por tanto la temperatura interna en un rodamiento de un sistema epicicloidal

es menor que a la de un sistema lineal haciendo que no sea necesaria la

refrigeración activa del lubricante de su interior.

Ya que vamos a utilizar elementos de

lubricación en engranajes y en rodamientos

distintos, tenemos que utilizar retenes en los ejes para evitar que la

grasa de dentro de los rodamientos escape y se mezcle con el aceite. Vamos

a utilizar retenes fabricados con PTFE

ya que presentan unas propiedades mecánicas y químicas excepcionales, con un

coeficiente de fricción muy bajo y resiste temperaturas de hasta 270°. El

engrase de estos elementos se realiza mediante la inyección manual de grasa

sobre los orificios de engrase con su posterior cerrado mediante tapón o

tornillo que funciona como tal para evitar su pérdida. Por cuestiones de

mantenimiento se recomienda un re-engrase una vez al año.

Juntas:

Es necesario utilizar juntas entre distintos

elementos de la máquina para evitar que salga el aceite que fluye por su

interior. Esta máquina tiene varios tipos de juntas:

-juntas estándar: son juntas compradas. Hemos

intentado hacer que estas sean el mayor número posible ya que son más baratas

que las fabricadas por encargo. Están hechas a partir de FKM, es decir, caucho

fluorado ya que tienen una alta resistencia al desgaste y es apta para su

utilización con todo tipo de lubricantes. Uiltizaremos juntas de silicona en U

en el separador de los compartimentos 1 y 2-3.

-juntas con diseño específico: son juntas que

debido a sus dimensiones hemos tenido que encargar su fabricación ya que no las

podríamos encontrar en ningún catálogo. Suelen ser un poco más caras que las

estándar por que no se pueden fabricar en masa pero la mayoría de los

fabricantes especializados de juntas nos dan esta opción por lo que el precio

aunque puede ser ligeramente superior no sería un problema. Están fabricadas en

Klinger-sil C-4324 debido a su alta resistencia a la temperatura y a que es

compatible con todo tipo de lubricantes.

-juntas fabricadas in situ: las utilizamos

cuando la geometría de la junta es muy compleja. Se formarán a partir de

Loctite 5510 al depositar el mismo sobre unos canales hechos en las piezas.

Hemos elegido este componente debido a la buena estanqueidad que consigue, el

ser relativamente barato de obtener y de tener un rango de temperaturas de

trabajo acorde con el proyecto además de presentar buenas cualidades químicas

frente a aceites.

Para una visión clara de las distintas piezas

del sistema y de su interacción hemos dispuesto de un esquema del mismo en

corte total:

Presentamos algunos planos del sistema:

Conjunto sistema estallado:

Dimensiones externas del sistema:

Primera etapa de multiplicación:

Encapsulado de rodamientos eje B:

Sistema de refrigeración:

Esquema hidráulico de etapas 2-3: